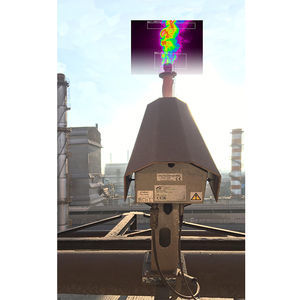

Generador de imágenes de detección SDSpara la industria metalúrgicade vigilanciatérmico

Añadir a mis favoritos

Añadir al comparador

¿Quiere comprar directamente?

Visite nuestra Shop.

Características

- Aplicaciones

- para la industria metalúrgica

- Función

- térmico, de detección, de vigilancia

- Espectro

- LWIR

- Sensor de imagen

- conjunto de plano focal

- Nivel de resolución

- 640 x 480

- Opciones y accesorios

- de campo amplio

Descripción

Al final de la colada, los niveles de escoria y acero se invierten rápidamente. Para evitar niveles excesivos de escoria en la cuchara, es necesario terminar rápidamente la colada una vez activada la alarma.

SDS utiliza una cámara termográfica de alta resolución para detectar la transición entre acero y escoria. La cámara de imagen térmica específica se ha diseñado específicamente para sobrevivir en las duras condiciones de funcionamiento y utiliza una longitud de onda concreta para reducir el oscurecimiento causado por el humo y las emanaciones. Los datos se presentan al operario en tiempo real, lo que le permite tomar decisiones informadas sobre el proceso de roscado, y el sistema proporciona notificaciones de alarma claras.

ADECUADO PARA DIVERSAS APLICACIONES

El SDS es adecuado para operadores de naves de fabricación secundaria de acero (por ejemplo, EAF, BOF), incluido el acero inoxidable, y también puede utilizarse en otras operaciones de fundición, como cobre y platino. El sistema también puede utilizarse para indicar la altura de francobordo si es necesario, proporcionando un amplio campo de visión.

MEJORA DE LA CALIDAD DEL PRODUCTO

Se ha demostrado que el uso del SDS mejora el tiempo de respuesta del operario y la consistencia al final de cada colada. Esto suele traducirse en una reducción de la profundidad de la escoria de hasta el 25% en comparación con los métodos tradicionales de supervisión de la corriente.

REDUCCIÓN DE LOS COSTES DE PROCESAMIENTO POSTERIOR

El coste de tiempo y materiales adicionales de procesamiento posterior puede suponer una carga significativa para una planta en funcionamiento. Al controlar el arrastre de escoria, este costoso procesamiento posterior puede reducirse o eliminarse, mejorando el rendimiento de la planta, la calidad del producto y los márgenes operativos

---

VÍDEO

Catálogos

SPOT actuator

5 Páginas

SLAG DETECTION SYSTEM

5 Páginas

Otros productos de LAND®

Cámaras termográficas fijas y escáneres de línea

Búsquedas asociadas

- Módulo cámara digital

- Módulo cámara industrial

- Módulo cámara de infrarrojos

- Sistema de cámara de vigilancia

- Módulo cámara de tratamiento de imágenes

- Generador de imágenes de detección

- Sistema de cámara estanco

- Cámara Gigabit Ethernet

- Módulo cámara compacto

- Cámara de alta definición

- Cámara térmica

- Cámara robusta

- Sistema de cámara de gran velocidad

- Cámara Power over Ethernet

- Sistema de cámara inteligente

- Aparato de vigilancia de medición

- Cámara portátil

- Generador de imágenes Ethernet

- Sistema de cámara de medidas

- Endoscopio industrial

* Los precios no incluyen impuestos, gastos de entrega ni derechos de exportación. Tampoco incluyen gastos de instalación o de puesta en marcha. Los precios se dan a título indicativo y pueden cambiar en función del país, del coste de las materias primas y de los tipos de cambio.