Rotomoldeado de plástico industrialISO 9001ISO 14001

Añadir a mis favoritos

Añadir al comparador

Características

- Material

- de plástico

- Aplicaciones

- industrial

- Certificación

- ISO 9001, ISO 14001, ISO 13485

Descripción

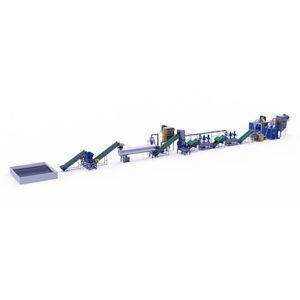

El proceso en el moldeo rotacional

1.Desencajonadora robotizada: En el proceso de moldeo rotacional, las materias primas plásticas envasadas deben desencajonarse e introducirse en la producción. El robot desempaquetador puede completar automáticamente el desempaquetado para liberar las materias primas de los paquetes para procesos posteriores como la pulverización.

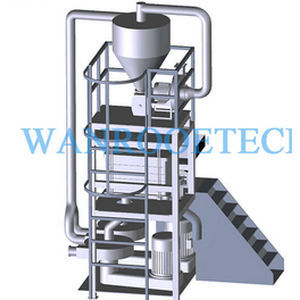

2.Alimentación por vacío: Utiliza la succión por vacío para transferir las materias primas desembaladas al pulverizador y transportar el polvo pulverizado al silo de almacenamiento temporal. Evita la manipulación manual, impide la contaminación o el derrame de material durante la transferencia y garantiza un flujo de material continuo y estable.

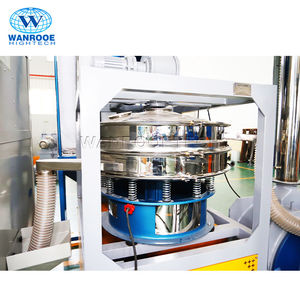

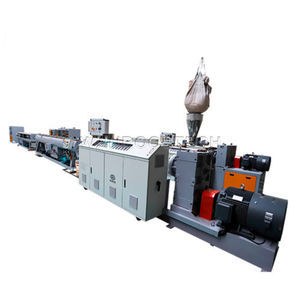

3.Pulverizador: Tritura las materias primas hasta convertirlas en polvo apto para el moldeo rotacional. El moldeo rotacional requiere partículas de polvo de tamaños específicos; el pulverizador transforma las materias primas en polvo del tamaño deseado, garantizando una distribución uniforme y una fusión suave en los moldes.

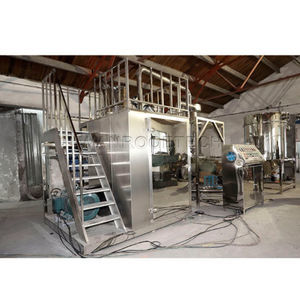

4.Silo de almacenamiento temporal: Almacena temporalmente el polvo pulverizado como reserva. Si el sistema de medición y pesaje u otros procesos posteriores tienen problemas a corto plazo, mantiene el pulverizador en funcionamiento sin parada inmediata, manteniendo la pulverización continua.

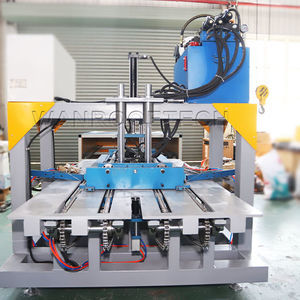

5.Sistema de medición y pesaje: Pesa con precisión el polvo de acuerdo con los requisitos de formulación del moldeo rotacional. La entrada precisa de material garantiza una calidad constante de cada lote de productos rotomoldeados. riesgos de daños durante el transporte.

6.Paletizador: Paletiza los productos en polvo pesados para facilitar su almacenamiento y transporte. Los productos bien paletizados simplifican la gestión del inventario y reducen los riesgos de daños durante el transporte

7.Polvo para la venta: Después de todos los procesos, el polvo se convierte en el producto final de materia prima de rotomoldeo, listo para la venta a los clientes que fabrican artículos rotomoldeados.

---

VÍDEO

Catálogos

No hay ningún catálogo disponible para este producto.

Ver todos los catálogos de WANROOE-TECHBúsquedas asociadas

- Desterronador

- Sistema de secado

- Línea de extrusión

- Línea de extrusión para termoplásticos

- Granuladora

- Extrusora

- Desterronador horizontal

- Secador en línea

- Desterronador vertical

- Desterronador de rotor

- Extrusora de dos husillos

- Desterronador de desechos

- Granuladora de rotor

- Granuladora para material plástico

- Línea de extrusión de tubo

- Desterronador para reciclaje

- Línea de extrusión para PVC

- Molino para material plástico

- Sistema de secado de vacío

- Extrusora de un husillo

* Los precios no incluyen impuestos, gastos de entrega ni derechos de exportación. Tampoco incluyen gastos de instalación o de puesta en marcha. Los precios se dan a título indicativo y pueden cambiar en función del país, del coste de las materias primas y de los tipos de cambio.